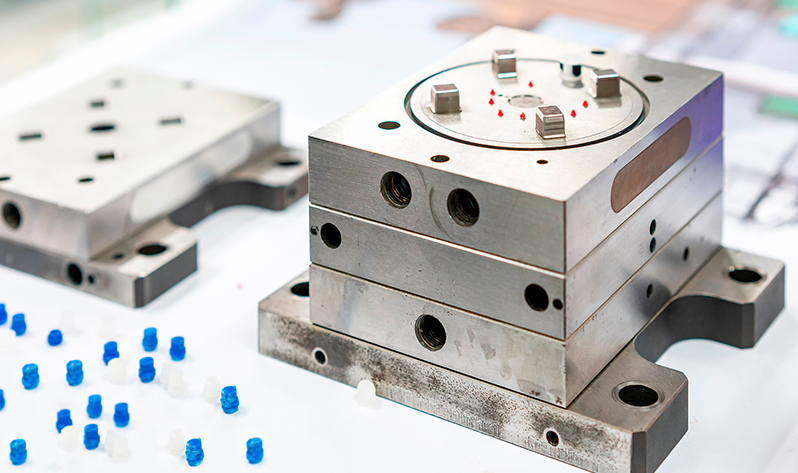

NOUS FABRIQUONS

DES MOULES

QUI TRANSFORMENT

VOS IDÉES EN RÉALITÉ

Nous sommes fabricants de moule d’injection et nous injectons vos pièces en plastique. Nous produisons très rapidement, peu importe la quantité !

Vous cherchez un partenaire pour la fabrication de petites ou grandes séries de pièces moulées par injection ?

EN SAVOIR PLUSVous payez trop cher vos moules d’injection ?

Nous avons comparé les prix auprès de plusieurs fournisseurs dans plusieurs pays.

Nous livrons les prototypes chez vous en moins d’une semaine. Nous réalisons les moules d’injections en 5 semaines ouvrables; nous livrons généralement les premières pièces injectées en 7 semaines .

A l’heure de la transformation digitale et de l’exploration de nouveaux marchés, le ‘time to market’ n’a jamais été aussi important, aussi critique. Dans ce contexte, le moulage par injection rapide est particulièrement adapté à la production sur demande, l’outillage de transition, les séries pilotes et, bien évidemment, le prototypage fonctionnel.

2. C’est sélectionner une entreprise avec du savoir-faire

Avec 30 ans d’expérience, Moulding Injection possède l’expertise technique permettant d’anticiper les problèmes et de proposer des solutions en amont, dès la phase de conception. C’est un gain de temps et d’argent.

Ces réponses sont d’autant plus concrètes qu’elles s’accompagnent d’une connaissance parfaite du marché européen. Nous incluons donc une vision à la fois industrielle et marketing (type Product Market Fit) pour garantir le succès de votre produit.

3. C’est travailler avec des passionnés

Relocaliser une production plastique, c’est recréer du lien de proximité. Si Moulding Injection pratique une activité de haute technologie, elle place toutefois l’humain au cœur de son processus : écoute, dialogue et anticipation des réactions du client final.

Le service client chinois vous semblait lointain ? C’est normal. En étant proches de vous, nous ne cherchons pas à signer un contrat "one shot", mais à bâtir une collaboration sur le long terme. Moulding Injection est proche de vos envies, de vos usines et de vos points de distribution.

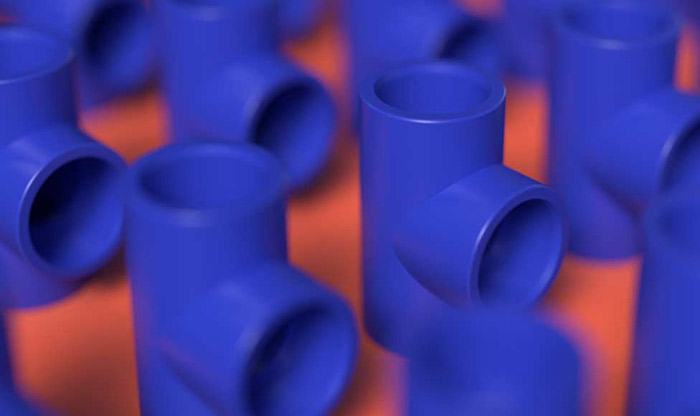

Ce procédé peut porter aussi bien sur des très grosses séries (type pièces automobiles, jouets...), que sur des productions plus réduites et plus ciblées de faible volume (fabricant d’emballages pour chocolats belges par exemple).

Ce processus économique et performant utilise une presse à injecter, composée principalement de deux parties : une première unité d’injection et une seconde unité de serrage.

Les moules d’injection plastique utilisés dans la machine peuvent être positionnés horizontalement (cas le plus fréquent) ou verticalement (en utilisant alors la gravité dans le processus de fabrication).

Pour transporter le plastique, le moulage par injection en Belgique peut utiliser deux systèmes distincts :

Moulding Injection choisit à chaque fois la technique la plus adaptée aux besoins du client, pour obtenir un moule d’injection pas cher, mais au résultat irréprochable.

Une vis va ensuite faire avancer ces polymères, tandis que des résistances chauffent ce plastique pour le rendre visqueux. La vis génère alors progressivement une pression : dès qu’elle est atteinte, la matière liquide est alors injectée dans les moules d’injection, situés dans les unités de fermeture.

Une bonne société d’injection plastique choisit son plastique en fonction de la demande du client. Moulding Injection travaille ainsi avec des polymères de qualité pour une production plastique série, tandis que le moulage silicone sera préféré pour des petites séries.

Il existe différents types de presses pour la fabrication de moule injection plastique :

De même, des presses d’injection peuvent proposer un degré d’automatisation variable, certaines nécessitant une alimentation en granulés manuelle. Moulding Injection a fait le choix de presses dernière génération, avec une automatisation maximale, permettant une production H24.

Cette décision stratégique permet un excellent rapport qualité-prix, sans jamais rougir de la compétitivité chinoise, tout en garantissant un moule d’injection rapide et une pièce moulée par injection plastique de qualité.

Car choisir un moulage de précision par injection en Europe suppose d’avoir des machines de très grande qualité, aux performances optimales : c’est l’une des plus-values que doit avoir tout client optant pour une relocalisation de sa production plastique, sans voir pour autant ses coûts augmenter.

Que ce soit en production grande série ou en petits volumes, Moulding Injection peut ainsi répondre aux besoins spécifiques de chaque professionnel, quel que soit son secteur d’activité.

Une relocalisation de la production plastique en Belgique permet à nos équipes une connaissance parfaite du marché et des attentes existant aussi bien en B2B qu’en B2C. Dans le cas particulier d’objets promotionnels type goodies, la relocalisation en Europe valorise l’image de la marque de la société auprès du client ou du prospect.

Pour une production de qualité, Moulding Injection porte par ailleurs une grande attention aux finitions des moules d’injection plastique :

Il est ainsi possible de répondre au mieux aux demandes clients, pour un produit sur-mesure à votre image.

Moulding Injection a pour philosophie de concilier rapidité (4-6 semaines en moyenne) et perfection.

En général, un moule en acier comprend deux parties : une fixe située sur le plateau, l’autre mobile. Un bon moule injection plastique répond alors à au moins deux impératifs :

Au cours du moulage, il peut ainsi être nécessaire de chauffer certaines parties ou d’en refroidir d’autres, afin d’assurer l’équilibre thermique de la pièce.

Le tracé des pièces est pensé dès le départ pour éviter la présence de défauts au démoulage (déchirures, retassures, porosités…). Tout l’art du mouliste professionnel va être ainsi d’optimiser et de travailler les localisations :

Ce travail de spécialiste en amont a évidemment un coût, mais il va être compensé par les économies faites en phase de production : moins de déchets, moins de pièces ratées, moins d’usinage extérieur grâce à un moulage par injection précis.

En raisonnant sur un coût global (moule injection plastique pas cher), Moulding Injection devient ainsi parfaitement compétitif, pour un résultat final de très haut rendu et de qualité exceptionnelle, bien loin des standards asiatiques habituels.

Chaque projet est unique. Le rôle de Moulding Injection n’est pas seulement de produire, mais de concilier vos exigences fonctionnelles avec les impératifs techniques de la plasturgie. Une pièce bien conçue est synonyme d’économies et de fiabilité.

Voici les 4 règles d’or que nos ingénieurs appliquent pour optimiser vos fichiers 3D :

C’est la contrainte n°1. Une pièce plastique doit avoir une épaisseur la plus constante possible.

Notre bureau d’études utilise des logiciels de simulation puissants pour déterminer le juste équilibre poids/solidité.

Pour qu’une pièce sorte du moule sans rayures ni accrocs, les parois verticales ne doivent jamais être strictement droites. Nous calculons l’angle de dépouille idéal selon la finition souhaitée (lisse ou texturée). Bien rayonner les arêtes facilite également l’écoulement du plastique liquide et réduit les zones de fragilité.

Certaines formes complexes (clips, trous latéraux) empêchent un démoulage direct. C’est ce qu’on appelle une contre-dépouille.

Plutôt que d’épaissir une pièce pour la solidifier (ce qui coûte cher en matière), nous privilégions des astuces d’ingénierie : ajout de nervures de renfort, jeux de symétrie ou techniques de surmoulage.

Une pièce plastique qui semble simple visuellement est souvent le fruit d’une conception complexe. En nous impliquant dès la phase de design, nous vous garantissons une pièce optimisée pour l’injection, moins chère à produire et sans défauts d’aspect.

Dans l’industrie plastique, le prix final de la pièce se joue bien avant que la matière ne soit injectée dans le moule. Réduire la facture ne signifie pas rogner sur la qualité, mais optimiser chaque étape du processus. Voici comment nous pouvons vous aider à rationaliser vos coûts :

Conclusion : L’économie se trouve dans les détails. Contactez notre bureau d’études pour un audit de vos fichiers 3D.

Dans un marché concurrentiel, nous avons conscience que le prix final de la pièce injectée est décisif. Pour vous garantir des tarifs compétitifs face à la concurrence internationale, Moulding Injection active simultanément trois leviers stratégiques :

1. Une politique d’achat groupé et optimisée

En amont, notre société belge négocie fermement les tarifs grâce à des volumes d’achats importants.

Notre développement industriel récent nous permet de commander les matières premières (polymères, acier) en grande quantité et d’obtenir des remises sur volume significatives. Ces économies d’échelle sont directement répercutées sur votre devis final.

2. L’automatisation de notre parc machine

Réduire les coûts, c’est aussi optimiser le temps de cycle. Nous avons investi dans des presses d’injection de dernière génération (type Arburg et Fanuc) et des robots qui nous permettent de produire 24h/24 avec une intervention humaine réduite. Cette automatisation de pointe diminue drastiquement les coûts de main-d’œuvre par pièce, tout en garantissant une répétabilité parfaite et zéro défaut.

3. L’intelligence de la conception (Design-to-Cost)

Le prix d’un moule ou d’une pièce se joue souvent dès le dessin. Nos ingénieurs travaillent à optimiser la conception de vos pièces pour réduire leur poids (moins de matière) et accélérer leur refroidissement (production plus rapide). De plus, nous intégrons dans notre équation économique toutes les aides régionales et européennes soutenant la production locale. Conclusion En combinant ces facteurs techniques et logistiques, nous parvenons à proposer des moules d’injection et des séries de pièces à un coût global souvent inférieur à l’importation asiatique, les frais de transport et les risques de qualité en moins.

Vous disposez d’une pièce plastique sans plan d’origine ? Vous souhaitez en améliorer…

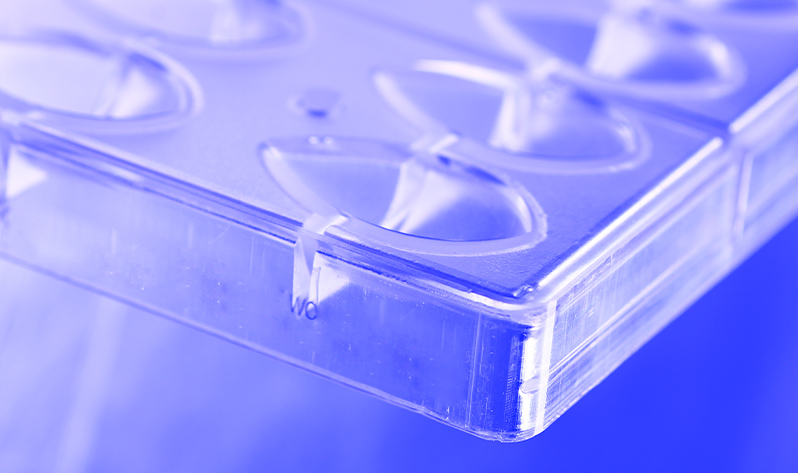

La brillance d'une praline ne dépend pas que du tempérage, elle dépend d'abord…

Le consommateur de chocolat a changé. Il ne savoure plus seulement une praline, il achète…

Choisir un partenaire en injection plastique est une décision stratégique. Une erreur…